Layout on kuin säveltäjä, joka sovituksellaan harmonisoi materiaalivirrat, optimoi tilan käytön ja tekee päivittäisestä toiminnasta sulavaa.

Tässä blogitekstissä sukellamme syvälle layout-suunnittelun maailmaan. Kerromme vaihe vaiheelta, miten suunnitellaan layout, joka takaa toimintaasi tukevat ja tehostavat tilat. Tämä opas on laadittu kokemuksemme pohjalta. Vuosien saatossa meille on kertynyt kokemusta sadoista layout-suunnittelu-projekteista.

Layout-suunnittelun vaiheet ovat:

- Määrittele tilan tarkoitus

- Selvitä tilan mitat ja rajoitukset

- Kuvaa prosessit

- Määritä mitoitusarvot ja muut vaatimukset

- Suunnittele tarvittavat materiaalinkäsittelylaitteet

- Suunnittele työnkulku

- Piirrä uusi layout

- Varmista layoutin toimivuus

- Toteuta suunnitelma

1. Määrittele tilan tarkoitus

Aivan aluksi on syytä pysähtyä miettimään, mitkä ovat ne tavoitteet ja tarpeet, joita layout-suunnittelulla halutaan saavuttaa. Näiden tavoitteiden ja tarpeiden tulee ohjata koko suunnitteluprosessia.

On syytä miettiä vastauksia ainakin seuraaviin kysymyksiin:

- mikä on tilan tarkoitus?

- mitkä ovat tilan pääasialliset toiminnot?

Jos tila suunnitellaan jakelukeskukseksi, on se merkittävästi erilainen kuin tila, jonka tarkoitus on toimia esimerkiksi tuotantotilana. Tämän takia on tärkeää määritellä tilan tarkoitus ja toiminnot selkeästi.

2. Selvitä tilan mitat ja rajoitukset

Tilan mittojen selvittäminen kannattaa aloittaa hankkimalla tilan pohjapiirustukset. Niiden avulla on helppo selvittää, kuinka paljon tilaa on käytettävissä.

Pohjapiirustuksista näkee myös kätevästi, millaisia esteitä ja rajoituksia tilalla on. Tyypillisiä tilan rajoitteita ovat muun muassa pilarit ja muut fyysiset elementit, katon aiheuttamat korkeusrajoitteet, ovet ja kulkukohdat sekä erilaiset turvallisuusmääräykset ja vaikkapa lattiakantavuus.

Huomaa:

Layout-suunnittelu eroaa hieman projektityypin mukaan. Jos tila saadaan suunnitella täysin puhtaalta pöydältä, on kyseessä niin sanottu greenfield-projekti. Muita projektityyppejä voi olla esimerkiksi layoutin uudelleenorganisointi tai toiminnan suunnittelu uuteen olemassa olevaan tilaan.

Tämä vaihe 2 vaihtelee hieman projektityypin mukaan. Jos kyseessä on greenfield-projekti, kannattaa tämä vaihe toteuttaa vasta mitoitusarvojen määrittämisen jälkeen. Muussa tapauksessa tämä vaihe kannattaa toteuttaa jo tässä kohdassa suunnittelua.

3. Kuvaa prosessit

Prosessien kuvaaminen on hyvä aloittaa materiaalivirroista. Kuvaa yksityiskohtaisesti, miten materiaalit virtaavat tilan läpi alkaen niiden vastaanotosta aina varastoinnin ja tuotannon kautta lopulta lähetysten käsittelyyn asti.

Tämän jälkeen prosessikarttaan kannattaa sijoittaa tärkeimmät materiaalien käsittelypisteet sekä mahdolliset varastointialueet.

Jos kyseessä on tuotantotila, kannattaa seuraavaksi hahmotella tuotantoprosessien vaiheet. Vaiheiden keskinäiset suhteet kannattaa myös kuvata. Avaa tässä kohdassa, miten materiaalit liikkuvat tuotantolinjalla.

Tämä on oiva kohta kiinnittää myös huomiota erilaisiin pullonkauloihin. Jos toiminnassa on havaittu, että jokin tietty kohta tuotantoprosessissa ei voi hyödyntää kaikkea kapasiteettiaan muiden prosessien takia, kannattaa se kirjata tässä kohtaa uudeksi kehityskohdaksi.

Kaikkien tilojen osalta on syytä selvittää, miten tilan käsittely- ja valmisteluvaiheet sekä lähetysprosessi toimivat. Kerro, miten materiaalit käsitellään tai valmistellaan ennen esimerkiksi niiden jatkojalostusta ja avaa, miten jatkojalostetut tuotteet siirtyvät lähetykseen.

4. Määritä mitoitusarvot ja muut vaatimukset

Mitoitusarvot toimivat uuden layoutin perustana, joten niiden oikein määrittäminen on vähintäänkin todella tärkeää. Se on usein myös yksi layout-suunnittelun haastavimmista vaiheista.

Mitoitusarvojen määrittämistä varten tarvitaan dataa nykyisestä toiminnasta. Projekteissa olemme huomanneet, että kaikki tarvittava data ei ole aina helposti saatavissa ja sen laatu on vaihtelevaa.

Mitoitusarvojen määrittäminen on tyypillisesti layout-projekteissa pitkäkestoisin vaihe, joten siihen kannattaa varata hyvin aikaa.

Layout-suunnittelussa mitoitusarvoja tarvitaan seuraavilta osa-alueilta:

1. Varastointi

- Nimikemäärät ja kunkin nimikkeen varastoitavat volyymit. Tämän pohjalta voidaan harkita erilaisia varastointitapoja

- Käsiteltävien yksiköiden koko- ja painojakauma. Esimerkki: mikä osa varastoitavista tuotteista säilötään pientavarahyllyissä?

- Halutut varastopaikat. Esimerkki: lavapaikat, massapaikat, pientavara

2. Muut tilatarpeet

- Esimerkiksi tuotannon linjat, toimistotilat, jätehuolto

3. Käsittelyvolyymit

- Saapuvat volyymit. Esimerkki: kuinka paljon vastaanoton tulee pystyä käsittelemään saapuvia toimituksia, lavoja, irtokolleja jne. tunnissa?

- Lähtevät volyymit. Kuinka paljon rivejä ja yksiköitä pitää pystyä käsittelemään?

- Prosessoitava volyymi. Jos suunnitellaan tuotantoa.

4. Toiminnan kausiluonteisuus

- Vaihtelevatko toiminnan volyymit paljon tiettyinä aikoina?

5. Myynti, nimikemäärät, missä tuoteryhmissä kasvu tapahtuu.

6. Erityisvaatimukset

- Olosuhdevaatimukset, erähallinta ja vaaralliset aineet.

Vaikka mitoitusarvot määritetään nykyisen toiminnan datalla, kannattaa kuitenkin mahdolliset tulevaisuuden kehityssuunnat ottaa mitoitusta miettiessä huomioon. Ei ole mielekästä suunnitella uutta tilaa, joka jääkin suunnitellulla kasvulla parin vuoden päästä pieneksi.

5. Suunnittele tarvittavat materiaalinkäsittelylaitteet ja varastointiratkaisut

Olipa kyseessä sitten suuri ja moderni logistiikkakeskus tai pieni tuotantotila, siellä todennäköisesti tarvitaan jonkinlaisia laitteita materiaalinkäsittelyyn.

Kannattaa miettiä, minkälaiset laitteet palvelevat parhaiten tilan toimintaa. Onko järkevintä liikutella materiaaleja tilassa perinteisellä trukilla, vai kannattaisiko harkita esimerkiksi vihivaunua osaksi tuotantoprosessia.

Käsittelemme moderneja logistiikan teknologioita esimerkiksi tässä blogitekstissä:

Materiaalinkäsittelylaitteiden valinnassa kannattaa mitoitusarvojen puolesta huomioida erityisesti volyymit, kappaleiden koot sekä materiaalien vaatimukset. Esimerkiksi helposti rikkoutuvilla kappaleilla voi olla tiettyjä käsittelyvaatimuksia.

Materiaalinkäsittelylaitteiden yhteydessä on syytä miettiä myös tarvittavia varastointiratkaisuja. Täytyy määrittää muun muassa aktiiviset ja passiiviset lavapaikat sekä pientavarapaikat. Varastointiratkaisuiden yhteydessä kannattaa myös arvioida varastoautomaation kannattavuutta.

Varastointiautomaatiota ja sen kannattavuutta olemme käsitelleet seuraavissa teksteissä:

- Pientavaran automaattiset korkeavarastot (Miniload ja Shuttle)

- Autostoren edut, haasteet ja vaihtoehtoiset ratkaisut

6. Suunnittele työnkulku

Ennen kaikkien varastokalusteiden ja tuotantolinjastojen sijoittamista tilaan, kannattaa suunnitella, miten materiaalit virtaavat ja työ etenee uudessa tilassa. Tähän liittyen kannattaa hahmotella yksinkertaisesti eri toimintojen, kuten vastaanoton, lähetyksen, tuotannon ja varastoinnin alueet pohjapiirustukseen.

Jos vaiheessa 3 onnistuit tunnistamaan pullonkauloja prosesseista, nyt on oikea hetki tehdä asialle jotain. Voit esimerkiksi suunnitella uuteen layoutiin lisää tilaa jollekin tietylle toiminnolle, joka toimii tällä hetkellä pullonkaulana tilan puutteen vuoksi.

Tässä suunnittelun vaiheessa kannattaa myös kiinnittää huomiota tilojen laajennettavuuteen sekä joustavuuteen. Jos toiminnan on tavoitteena kasvaa, kannattaa tilat suunnitella ensinnäkin tarpeeksi isoiksi ja toiseksi siten, että niiden laajentaminen on mahdollista myöhemmin tarpeen mukaan. Huono layout estää toiminnan laajentamisen näppärästi.

Kun työnkulku on pääpiirteissään suunniteltu, kannattaa suunnitelmaa viedä vielä tarkemmalle tasolle sijoittamalla esimerkiksi tuotannon työpisteet ja materiaalinkäsittelylaitteet optimaalisille paikoille.

Tässä vaiheessa ei vielä tarvitse piirtää kaikkea tarkasti esimerkiksi CAD-ohjelmalla. Hyväksi havaittu keino on muun muassa palikoiden liikuttelu pohjapiirustuksen päällä esimerkiksi PowerPointissa. Näin toteutettuna suunnitelmaa on nopeaa ja vaivatonta muuttaa, kun sitä vielä hiotaan.

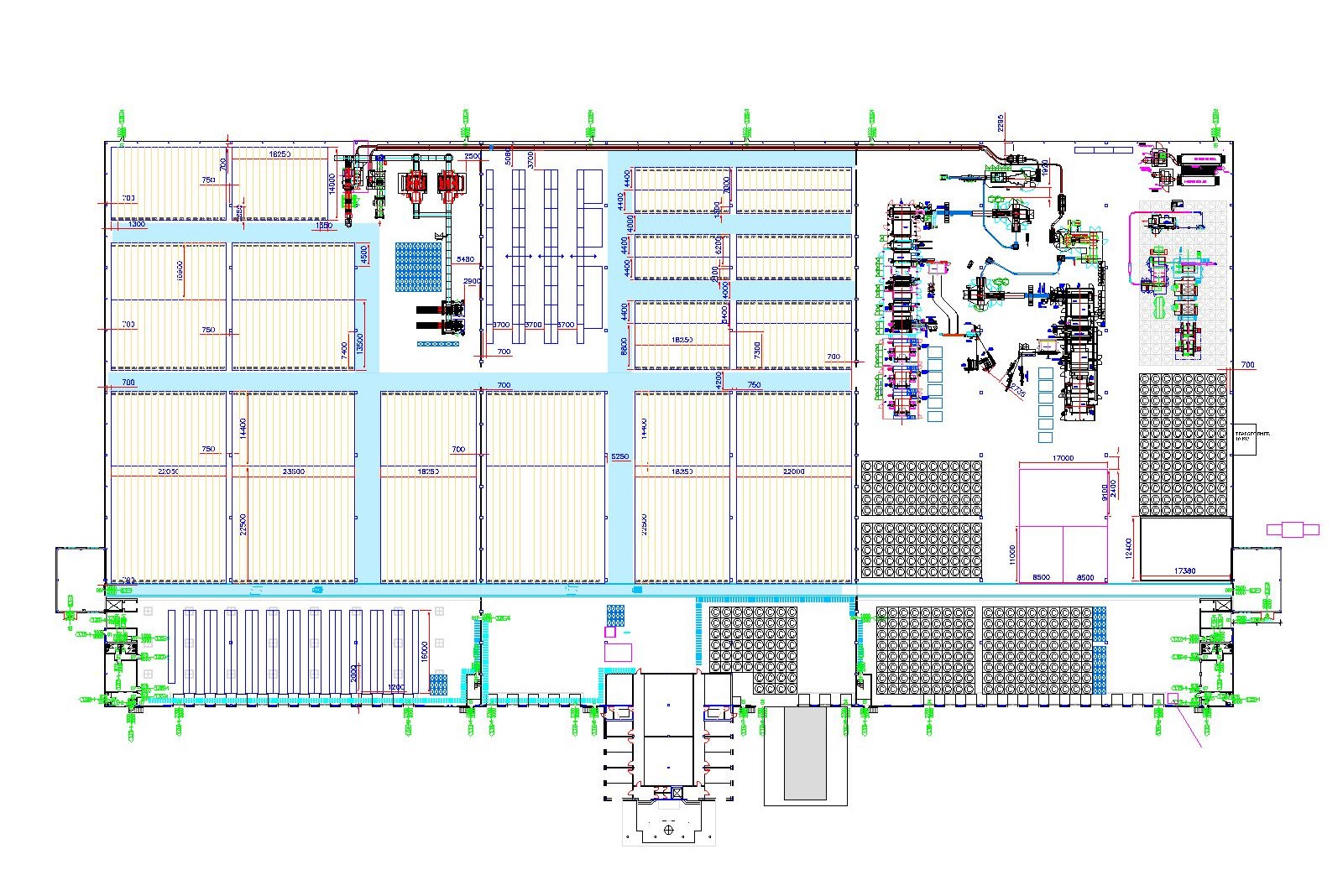

7. Piirrä uusi layout

Kun eri toiminnot ja materiaalivirrat on suunniteltu, on aika piirtää tarkempi layout suunnitelmasta. Tämä vaihe saattaa olla haastava, jos ei ole aiempaa kokemusta esimerkiksi CAD-ohjelmistosta. Piirtämistä myös nopeuttaa merkittävästi, jos on aiempi käsitys jo siitä, minkä kokoisia tyypilliset tilan kalusteet, kuten vaikkapa hyllyt ovat.

Tässä vaiheessa layoutista kannattaa piirtää puhtaaksi muutama vaihtoehto. Näistä vaihtoehtoisista layouteista täytyy sitten valita lopuksi paras tai yhdistellä parhaat palat lopulliseen konseptiin. Yksityiskohtainen piirros helpottaa myös suunnitelman käyttöönottoa ja toteutusta.

Haluaisitko lukea blogikirjoituksen jostain tietystä aiheesta?

Haluamme tuottaa sisältöä, jonka lukijamme kokevat mielenkiintoiseksi ja hyödylliseksi. Voit jättää tällä lomakkeella meille aihe-ehdotuksen.

8. Varmista layoutin toimivuus

Kun yksityiskohtainen layout on piirretty, tulee sen toimivuus vielä varmistaa. Tämä vaihe riippuu hieman tilan toimintojen monimutkaisuudesta.

Jos tilaan on suunniteltu esimerkiksi monimutkaista automaatiota, voi simulointi olla erinomainen keino varmistaa uuden layoutin toimivuus.

Jos toiminta tilassa on suhteellisen yksinkertaista, voi toimivuuden varmistamiseen käyttää hieman vähemmän panoksia. Hyvä keino varmistua tilan toimivuudesta, on pyytää vielä tilan toiminnot tuntevien henkilöiden mielipiteet viimeisestä versiosta.

9. Toteuta suunnitelma

Layout-suunnitelman toteuttaminen käytännössä riippuu paljon siitä, miten monimutkainen tila on. Pienen nettikaupan varaston toteuttaminen ei välttämättä vaadi isojakaan ponnisteluita. Toiminnan laajuuden kasvaessa ja monimutkaistuessa sekä automaation määrän lisääntyessä suunnitelman toteuttaminen vaikeutuu.

Monimutkaisissa tilanteissa on hyvä laatia erillinen toteutussuunnitelma, joka on puolestaan ihan oma lukunsa. Sen avulla voidaan varmistua muun muassa siitä, että liiketoimintasi häiriintyy mahdollisimman vähän muutoksista ja että muutto sujuu hyvin.

Yleiset vinkit layout-suunnitteluun

Osallista henkilöstö suunnitteluun

Suunniteltavan tilan toiminnoista käytännön tasolla ymmärtävän henkilöstön osallistaminen layout-suunnitteluun on tärkeää. Esimerkiksi varasto-operaattoreilla voi olla mielessään useita asioita, jotka eivät nykyisessä tilassa toimi.

Seuraa layoutin toimivuutta

Layoutin rakentaminen ei ole vain kertaluonteinen tehtävä. On tärkeää seurata, miten layout toimii käytännössä. Toiminnot voivat muuttua ajansaatossa, jolloin myös layoutia kannattaa päivittää vastaamaan uusia tarpeita.

Huomioi erilaiset säädökset ja standardit

Layoutia suunniteltaessa on hyvä ottaa huomioon erilaisia säädöksiä, joita tilaan voi liittyä. Säädökset vaihtelevat alueittain ja toimialueittain. Säädökset voivat liittyä esimerkiksi turvallisuusstandardeihin, rakennusmääräyksiin sekä kemikaaliturvallisuuteen.

Kiinnitä huomiota turvallisuuteen

Kiinnitä erityistä huomiota työntekijöiden turvallisuuteen. Suunnittele kulkureitit siten, että työntekijöiden tiet eivät tarpeettomasti risteä esimerkiksi trukkien kanssa ja varmista, että kulkureitit ovat vapaita esteistä. Kannattaa myös esimerkiksi suunnitella tarvittavat turvakaiteet, suojaukset sekä lavahyllyn taakse turvaverkko, jotta lavat eivät voi pudota hyllyn takapuolelle.

Varmista tietojärjestelmien yhteensopivuus

Layout-suunnittelussa on syytä varmistaa, että käytettävät tietojärjestelmät tukevat layoutia. Esimerkiksi varastonhallintajärjestelmän (WMS) osalta layoutin toimivuuteen vaikuttaa tuotesijoittelu, keruureitit sekä erikoisalueiden työnohjaus.

Lisää tietojärjestelmistä:

Usein kysytyt kysymykset layout-suunnittelusta

Mikä on layout?

Layout on tapa, jolla tilat, työpisteet ja muut fyysiset elementit järjestetään varastoon tai tuotantotilaan. Layout huomioi erilaisia näkökulmia kuten hyllyjärjestelyt, työpisteiden sijoittelun, liikkumisreitit sekä kulkutiet.

Mitä on layout-suunnittelu?

Layout-suunnittelussa tavoitteena on optimoida tilankäyttö niin, että se tukee liiketoiminnan tarpeita ja tehostaa toimintaa. Huolellinen layout-suunnittelu mahdollistaa sujuvat materiaalivirrat, turvallisen työympäristön sekä tehokkaan tilankäytön.

Miksi layout on tärkeä?

Hyvin suunniteltu layout mahdollistaa korkean tuottavuuden ja kustannustehokkuuden, työntekijöiden hyvinvoinnin ja turvallisuuden, tilojen optimaalisen käytön, sopeutumisen tulevaisuuden tarpeisiin sekä korkean asiakastyytyväisyyden.

Miksi layout ei toimi?

Tyypillisimpiä syitä, miksi layout ei toimi:

- Huonosti suunnitellut materiaalivirrat

- Liian pienet tilat

- Puutteellisesti suunniteltu ja mitoitettu automaatio

- Joustavuuden puute

- Väärin suunnitellut liikennevirrat

- Toiminta on muuttunut siitä mihin layout on alun perin suunniteltu

Mitä layoutin muttamisella voidaan saavuttaa?

Esimerkiksi tuotantotilojen layoutin muuttaminen on parhaimmillaan muutos, joka tehostaa ja selkeyttää tuotantoa. Voit lukea esimerkin toteuttamastamme layout-projektista täältä.

Haluaisitko lukea blogikirjoituksen jostain tietystä aiheesta?

Haluamme tuottaa sisältöä, jonka lukijamme kokevat mielenkiintoiseksi ja hyödylliseksi. Voit jättää tällä lomakkeella meille aihe-ehdotuksen.